Esta gráfica es un pequeño avance de lo que os espera…un artículo realmente interesante!! La parte 5 de 6. Id leyendo los que tengais atrasados que pronto se acabará este fantástico especial. Delarosa.

4.3. Proceso de desarrollo.

El proceso de creación de un embrague adecuado, tanto por tamaño, particularidades en su accionamiento, materiales de las partes estructurales y material de fricción sigue una serie de pasos para asegurar el correcto funcionamiento de un sistema que, como se ha comentado anteriormente, trabaja bajo condiciones severas y grandes cargas térmicas y estructurales.

Se detallan a continuación los pasos que se siguen en este proceso de desarrollo del embrague.

Paso 1. Diseño del producto.

La carcasa, los discos y el volante motor se modelan mediante programas de diseño CAD. Partes, uniones y funcionamiento conjunto son estudiados. Los componentes diseñados son ensayados mediante programas de elementos finitos para perfeccionar el diseño.

Paso 2. Creación de prototipos y ensayos.

Los componentes diseñados se fabrican mediante prototipado rápido, y sobre las piezas fabricadas se realiza una serie de rigurosos ensayos en bancos de pruebas simulando las condiciones reales de operación. Los resultados obtenidos de estos ensayos permiten continuar con el proceso de mejora del diseño realizado.

Paso 3. Comprobación de los prototipos.

Nuevos prototipos fabricados tras las mejoras implementadas en el proceso de ensayos son probados en vehículos para comprobar el funcionamiento óptimo de cada pieza en condiciones reales. Se comprueba el desgaste del material de fricción, vibraciones, ruido, progresividad en la entrega del par…

Paso 4. Diseño y producción de las herramientas de fabricación.

Las herramientas con las que se fabricarán en serie los componentes del embrague son diseñados a la par que el propio embrague. La calidad de estas herramientas es imperativa para un resultado adecuado de las piezas fabricadas.

Paso 5. Estampado.

Prensas con cargas que pueden superar las 2000 toneladas cortan y moldean las piezas metálicas. Las piezas estampadas incluyen, por lo general, la carcasa, el volante motor, el disco de presión, el disco de embrague y las bridas.

Paso 6. Mecanizado.

Máquinas herramienta por control numérico (CNC) mecanizan componentes como el disco de embrague o el de presión para un encaje óptimo en el ensamblaje final. Las tolerancias de trabajo en este punto son mínimas con fines a obtener uniones exactas y sin holguras.

Paso 7. Tratamiento térmico.

Partes como los muelles de diafragma son introducidos en grandes hornos en atmósfera rica en carbono para incrementar la dureza superficial y templar el material para mayor durabilidad de las piezas. Las superficies críticas en piezas que sufren fuertes tensiones, como bridas y soportes de la carcasa, se someten a un proceso de endurecimiento por inducción, en el que el calentamiento por corrientes inducidas y posterior enfriamiento de la superficie de la pieza provocan un proceso de templado metalúrgico que dota a las primeras micras de material de una dureza extraordinaria.

Paso 8. Ensamblaje.

En este punto el embrague cobra forma a partir de todas las piezas fabricadas por separado. Todos los componentes, que han pasado controles de calidad individuales, son ensamblados. El embrague final se inspecciona visualmente y se le realiza un equilibrado dinámico antes de las comprobaciones finales.

Es en este punto donde los forros de material de fricción son pegados a las caras del disco de embrague mediante pegamentos químicos extremadamente resistentes.

Los forros ya han sido fabricados mediante un proceso específico en función del material del que se trate:

Compactado y aglutinado mediante resinas poliméricas en el caso de materiales orgánicos o kevlar.

Sinterizado con aglutinantes en el caso de materiales carbocerámicos.

Sinterizado en el caso de materiales carbometálicos o metálicos.

Paso 9. Comprobaciones finales.

Los embragues que abandonan la línea de producción son comprobados individualmente, debiendo demostrar funcionamiento adecuado ante pruebas de presión, embragado y desembragado, coeficiente de fricción y temperaturas generadas, y asegurar que no se producen desgastes excesivos. Los discos se ensayan además ante cargas flectoras, capacidad de transmisión de par, presión homogénea por parte del muelle de diafragma, en su caso, y paralelismo de las superficies de fricción.

4.4. Elección del material adecuado.

La selección del material de fricción adecuado para una aplicación concreta es condición crítica de un buen funcionamiento del sistema. Algunas de las características a controlar son:

-

Tacto del embrague.

-

Rango de temperaturas de trabajo.

-

Características de desgaste/durabilidad.

-

Fuerza de actuación.

-

Período inicial de funcionamiento anormal.

Muy a menudo, el impulso inicial es el de adquirir «demasiado embrague». En ocasiones es un error muy importante, dado que debe haber un compromiso entre algunas de las características vistas arriba.

El primer paso en la identificación de qué material de embrague adquirir depende de las características del vehículo. Las principales son:

-

La potencia del automóvil.

-

El modo de uso: conducción urbana o competición y, en caso de la última, de qué tipo.

Se describe a continuación el uso más adecuado de cada uno de los materiales vistos en el punto 4.2. Materiales actuales. Reseñar que los valores de potencia indicados son aproximativos.

Orgánicos.

Su relativa tolerancia a sobrecalentamientos, su entrega progresiva de par y un tiempo inicial de funcionamiento anormal casi nulo los hacen idóneos para vehículos urbanos de potencias elevadas, hasta 400 caballos, y competición en circuito con vehículos de similar potencia máxima en los que se busca alta durabilidad.

Figura 31. Embrague de material orgánico. Fibras de latón.

Kevlar.

Coches de conducción urbana de hasta 500 caballos y vehículos de circuito con elevadas potencias y usos muy intensos. Resistencia elevada a un uso intensivo, si bien es un material que carece de tolerancia a abusos (no recupera sus características tras sobrecalentarse). Las cualidades del kevlar lo hacen poco apto para conducción urbana en general, especialmente en aquellos casos de frecuentes paradas por tráfico intenso, donde puede aparecer esmaltado en la superficie de fricción del material y pérdida de las características friccionales.

Material muy adecuado para embragues multidisco.

Figura 32. Embrague de kevlar.

Kevlar segmentado.

La elevada capacidad de evacuación de calor hace este tipo de material ideal para vehículos deportivos de hasta 650 caballos y vehículos de competición en circuito de elevadas potencias y prolongada duración de la carrera.

Ideal cuando se busca un funcionamiento suave y progresivo en vehículos de gran potencia o aquellos equipados con cambios secuenciales.

No son aptos para embragues multidisco, pues el choque de los segmentos produce vibraciones intolerables.

Figura 33. Embrague de kevlar segmentado.

Híbridos carbono/cerámico/orgánico.

Pueden utilizarse en las mismas circunstancias que los materiales orgánicos estándar. El sistema híbrido no ofrece mejoras con respecto a éstos y parece ser más una maniobra de marketing que una mejora real de prestaciones.

Se debe emplear un especial cuidado en comprobar que el diseño es adecuado, pues las cargas asimétricas pueden ocasionar flexiones destructivas en el disco de embrague.

Carbocerámicos.

Material idóneo para embragues en vehículos de competición de aceleración o drag-racing y vehículos de circuito de hasta 500 caballos con altas demandas de potencia y altos pares.

Soporta un uso muy intenso, adecuado para aplicaciones donde las presiones son extremas.

Figura 34. Embrague carbocerámico.

Metal sinterizado.

Principalmente en el caso de embragues de hierro sinterizado, su uso está estrictamente limitado a la competición de resistencia de vehículos de muy elevada potencia. Con un plato de presión adecuadamente dimensionado, el sistema es capaz de soportar fuerzas de presión extraordinarias. El funcionamiento es como el de un interruptor: activado/desactivado.

No funcionan bien en ambientes a baja temperatura.

Se requiere un volante motor con una muy elevada resistencia superficial. Los volantes estándar se destruyen rápidamente por la fricción con estos discos de embrague.

Figura 35. Embrague segmentado de hierro sinterizado.

Volviendo a la cuestión inicial, cómo elegir, la respuesta depende de la conclusión a las dos cuestiones formuladas arriba: potencia y uso del vehículo.

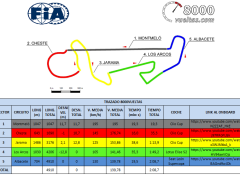

En función de la respuesta, la decisión a tomar puede verse facilitada por la siguiente imagen.

Figura 36. Elección del material de fricción adecuado.

Para hacer hincapié en los puntos esenciales, es importante no adquirir un embrague con capacidades muy por encima de las requeridas.

Un simple disco orgánico convencional puede soportar gran variedad de usos, incluyendo conducción urbana, conducción deportiva severa e incluso competición en circuito, de hecho, el reglamento de muchas competiciones en circuito obliga a montar en los vehículos embragues orgánicos estándar.

Los discos de kevlar son una buena elección para deportivos radicales y competiciones en circuito de vehículos con elevada potencia y par. Especialmente idóneos para vehículos sobrealimentados.

El material carbocerámico debería utilizarse únicamente en vehículos de muy altas prestaciones sometidos a continuas aceleraciones o en vehículos dedicados únicamente a competiciones de aceleración.

Los discos de embrague con forro de metal sinterizado tienen su uso estrictamente en pruebas de muy larga duración y potencias extremas.

Concluimos así la quinta parte de nuestro especial de embragues. Para leer los demás artículos publicados de este especial podéis consultar el índice de Materiales de fricción empleados en los discos de embrague.

Otros artículos de 8000vueltas:

Especial técnica: El embrague y los materiales de fricción - 8000vueltas.com

18 de agosto de 2008 a las 22:47[…] Parte 5 […]

Juan Lasheras

23 de agosto de 2008 a las 22:31Una auténtica biblia, impresionante, sin palabras.

romihd tachhuffri

1 de febrero de 2009 a las 22:02me gusta mucho su producto

yadiel

23 de mayo de 2009 a las 19:49en verdad q el documental y la informacion q prestan esta muy buena

Carlos

27 de noviembre de 2011 a las 01:38Muy buena información. por favor pueden decirme donde puedo ver el proceso de fabricación de un embrague

Leonardo

8 de marzo de 2013 a las 01:27Muy buena información. Gracias.

quinde

19 de marzo de 2015 a las 04:54informacion clara y buena

Dayerlyn Patricia Vasquez Juarez

4 de mayo de 2015 a las 20:42hola buenas tardes: Esta informacion de gran ayuda ya que define con claridad y brevementes las definiciones del sistema de embrague:)

javier

7 de mayo de 2015 a las 00:10Buenas noches a todos.

Que decir de estos 2 coches….se acabarian las discusiones teniendo un garaje amplio

Para guardarlos a ambos. El 599 para el dia a dia y la escuderia para el fin de semana…

Quien pudiera !!!!!!